简介

制造业中经常提到的“脆性”指的是材料因其独特的机械特性而归为的一类。高脆性,即低断裂抗力,和硬度是材料特性的一种组合,一方面影响着这类材料的应用范围,另一方面也决定了它们的加工性能和可加工性。

脆性的影响因素

影响脆性材料机械行为的因素有几个:

1. 原子排列: 固体可以是无定形或晶体结构。无定形结构中,原子随机排列,玻璃、许多塑料和橡胶就是无定形结构的例子。晶体结构则由原子有序排列成规则的三维晶格,陶瓷可以呈现这两种结构。

2. 原子键类型: 主导原子键类型决定了材料倾向于韧性还是脆性行为。共价键限制了电子的移动能力,而塑性成型工艺需要大量电子的位置改变,因此大量共价键会导致脆性和硬度,而金属键(离子键)则导致韧性行为。

应用领域

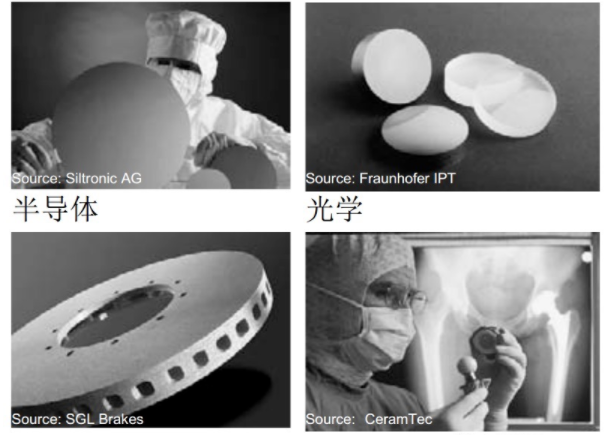

脆性材料凭借其基本特性,在多个领域发挥着重要作用(图 1)。

常见脆性材料:

• 高性能陶瓷

• 玻璃

• 玻璃陶瓷

• 石英、蓝宝石、CaF2

• 硅、锗

• CMC(陶瓷基复合材料)

主要特性:

• 低断裂韧性

• 低断裂应变

• 耐高温

• 耐化学腐蚀

• 高硬度

1 脆性材料的磨削行为

相比于金属材料,脆性材料的磨削性能由于其独特的特性而存在很大差异。

与加工韧性材料不同,加工脆性材料时,我们假设随着切深增加,材料的破裂成为主导因素,即微裂纹的形成和随之而来的碎片剥落。

从根本上来说,在局部加载脆性材料(观察微观的切屑形成区域)时,总是存在相同的行为机制 - 裂纹萌生和扩展以及塑性变形。

当刀尖深入脆性材料时,刀具材料上会形成径向和横向裂纹,如图2 左图所示。在这种情况下,实际的切屑去除是通过横向裂纹导致的材料剥落。而轴向裂纹则会导致刀具外表面永久性损伤。这种通常质量检测方法无法发现的亚表面损伤会导致部件过早失效。

然而,对于脆性材料,也可以实现韧性切屑去除(图 2 右图)。要做到这一点,需要减小切屑厚度,使其不超过以下公式指定的临界值 hcu,krit: